027-84841595

400-038-8928

鐵米鋼丸帶您了解噴丸強(qiáng)化技術(shù),搞懂了你就成為專家了

鐵米鋼丸整理了噴丸強(qiáng)化新技術(shù),廢話不多說,看總結(jié),搞懂了你就成為專家了!

1. 齒輪的硬噴丸技術(shù)

(1)硬噴丸技術(shù)

硬噴丸不同于常規(guī)噴丸,而是采用700HV高硬度鋼丸進(jìn)行高強(qiáng)度噴丸,并使A型試片產(chǎn)生0.6mm以上的弧高,形成較大的殘余壓應(yīng)力,得到高的疲勞強(qiáng)度。適合于優(yōu)質(zhì)滲碳鋼(如DSG1鋼,Si含量降至0.15%以下,而使內(nèi)氧化現(xiàn)象及非馬氏體大為減少;降低晶界脆性元素P的含量<0.015%,提高Mo含量至0.4%而使?jié)B層韌性大為改善),它在消除內(nèi)氧化等滲碳缺陷及**滲層韌性方面效果較好。

(2)兩次噴丸(雙噴丸)技術(shù)

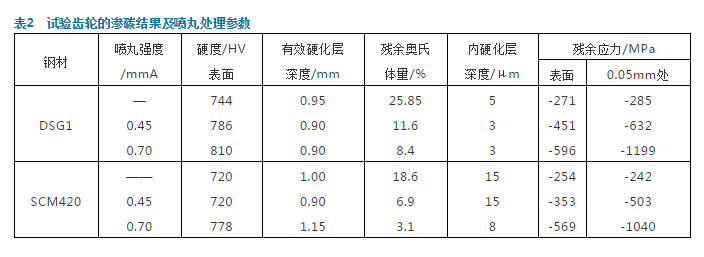

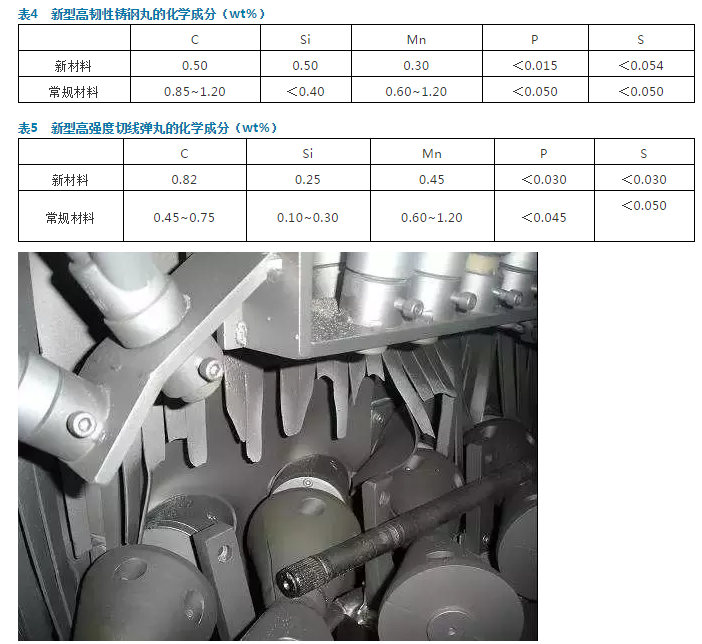

對(duì)于滲碳淬火硬度在600HV以上齒輪,較難通過正常噴丸達(dá)到較高壓應(yīng)力。為此采用二次噴丸硬化提高疲勞強(qiáng)度,即首先采用700HV高硬彈丸進(jìn)行高強(qiáng)度噴丸(如0.6mm鋼丸),并使A型試片產(chǎn)生0.6mm以上的弧高,獲得一定深度的表面強(qiáng)化層 2. 硬噴丸新工藝應(yīng)用 例1:直齒輪,材料DSG1(化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為0.20C (1)噴丸處理參數(shù)及檢驗(yàn)結(jié)果 試驗(yàn)齒輪噴丸處理參數(shù)如表2所示。通過表2可以看出,硬噴丸齒輪的齒根疲勞強(qiáng)度高于常規(guī)噴丸。硬噴丸齒輪表面硬度和殘余壓應(yīng)力提高而殘留奧氏體和內(nèi)氧化程度降低。 (2)硬噴丸、小彈丸噴丸及二次噴丸的比較 經(jīng)過噴丸處理的工件,其**大殘余壓應(yīng)力值是位于表面下面約0.05mm處,而表面卻低于這個(gè)值,為解決此缺陷,采用細(xì)小彈丸(直徑<0.1mm)進(jìn)行低強(qiáng)度噴丸處理。三種噴丸工藝參數(shù)如表3所示。 硬噴丸處理得到**高表面硬度,其次是二次噴丸和小彈丸噴丸。小彈丸噴丸使齒輪表面得到非常高的壓應(yīng)力 1.彈丸及其質(zhì)量要求 齒輪經(jīng)過化學(xué)熱處理后 由于鋼丸質(zhì)量對(duì)強(qiáng)化效果影響很大 彈丸在使用過程中 彈丸尺寸選擇原則:①當(dāng)對(duì)表面粗糙度有要求時(shí),應(yīng)盡量采用較小鋼丸 2.鋼絲切丸 采用預(yù)鈍化鋼絲切丸技術(shù)生產(chǎn)的新一代表面清理和強(qiáng)化的優(yōu)質(zhì)丸料 3.強(qiáng)韌性彈丸及其化學(xué)配方 (1)用于噴丸的彈丸 一般采用鑄鋼型或切線型 (2)新型鋼丸 采用快冷離心霧化方法改善中碳鑄鋼枝晶鑄造組織 鐵米鋼丸---您身邊**貼心的防腐除銹專家 免責(zé)聲明:本站部分文章和信息來源于網(wǎng)絡(luò) 網(wǎng)站所有圖文內(nèi)容如未經(jīng)過許可

咨詢熱線:400-038-8928 18162508483